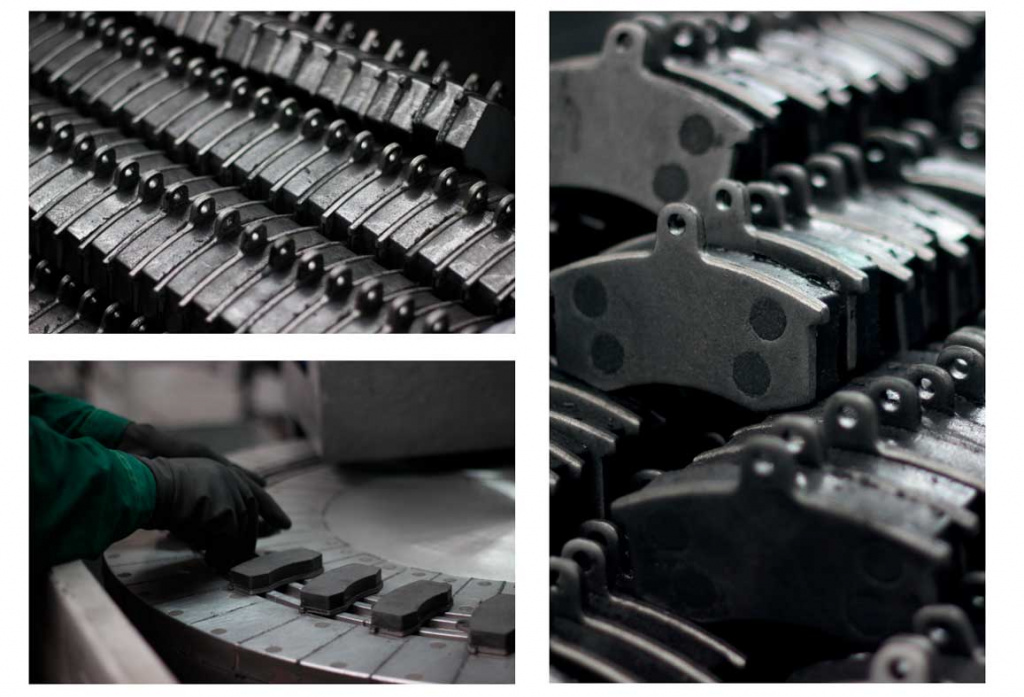

Производство тормозных колодок

на российских и зарубежных рынках. Производство соответствует международному отраслевому стандарту IATF 16949 для автомобильной промышленности.

Как изготавливают тормозные колодки: особенности производства элемента

Тормозные колодки по праву считаются одним из самых важных элементов автомобиля. От их корректной работы напрямую зависит безопасность передвижения на дороге. Тормозные колодки способствуют лучшей управляемости транспортным средством, тем самым улучшают его безопасность во время передвижения и совершения опасных маневров на дороге. В то же время далеко не все водители, понимают значимость данного элемента и зачастую на место неисправной детали устанавливают не оригинальные запчасти, а более дешевые аналоги, качество которых оставляет желать лучшего. С одной стороны это разумно, но только в том случае если водитель привык ездить осторожно. Но вот если водитель ценит свою безопасность и безопасность своих пассажиров приобретение качественных комплектующих является незаменимым. Чтобы избежать ситуаций приобретения некачественных деталей, постараемся в этом материале подробно рассказать о процессе производства тормозных колодок.

Что нужно знать о производстве каркаса?

В производстве тормозных колодок предполагается изготовление каркаса из металла. Изготавливают деталь при помощи вырубных штампов, а также с использованием гидравлических и механических прессов. В качестве основы обычно берется листовой металлопрокат, из которого в последующем и делается сам каркас. Однако в процессе также используются крепежные элементы для датчиков и других дополнительных элементов. А некоторые модели каркаса и вовсе изготавливаются методом лазерной резки. После изготовления каркаса процесс производства тормозных колодок предполагает работу с фрикционной смесью. Это делается с целью добиться оптимального параметра коэффициента трения вне зависимости от температуры нагрева элемента в процессе эксплуатации. Как правило, для изготовления таких устройств используются низкометаллические фрикционные смеси и различные синтетические волокна в качестве матрицы. Наполнителями для этого выступают бариты и мелы, порошок из меди и всевозможные модификаторы трения. Порошок из меди добавляется в состав для стабилизации трения.

Прессование и термостабилизация

На этапе прессования из изготовленного каркаса колодки устраняют окислы, различные заусенцы и другие дефекты. Затем деталь покрывают термостабилизационным клеем и засыпают в специальную форму. Для этого используют горячий метод, который позволяет уже на этом этапе устранить имеющиеся газы, а уже далее элемент отправляется на термостабилизацию, то есть периодическое нагревание и остывание. В среднем этот этап занимает от 8 до 12 часов времени. В ходе термостабилизации смолы окончательно спекаются.

Для достижения максимально высокого коэффициента трения на тормозные колодки наносится специальное покрытие. Но ввиду дороговизны покрытия, некоторые производители пренебрегают этим этапом и вовсе исключают его из общей технологии